Il Premiato Pastificio Afeltra è uno dei 16 marchi salvaguardati dal Consorzio di Tutela della Pasta di Gragnano IGP. Un nome, quello di Gragnano, che da più di 500 anni consacra l’arte bianca ed è riconosciuto come sinonimo di qualità nel mondo. Ci racconta tutto Ciro Punzo, Direttore generale dell’azienda di proprietà di Eataly.

Come nasce la vostra azienda? La conduzione è familiare?

Afeltra nasce a Gragnano nel 1848. Siamo ubicati in quella che oggi è chiamata via Roma, ma che è da sempre il cuore di Gragnano, dove anticamente c’erano solo pastifici. Via Roma era una strada molto larga e la pasta veniva essiccata all’esterno dei pastifici, all’aria aperta. Una tradizione talmente sentita che quando fu rifatta l’urbanistica si pensò proprio a questo, cercando di convogliare meglio l’aria dal mare fino ai pastifici. Gragnano infatti è incastonata nei Monti Lattari, ma c’è una continua brezza d’aria proveniente da Castellammare di Stabia. L’incontro tra l’aria umida e calda del mare e quella secca dei Monti Lattari, danno luogo a un microclima ideale per l’essiccazione della pasta.

Oggi non è più possibile essiccare la pasta all’esterno, l’inquinamento non lo permette, ma questo stesso metodo è stato trasferito all’interno del pastificio. L’attuale proprietà è di Eataly, che ha da sempre riconosciuto l’importanza di questo tipo di lavorazione artigianale. Quando Farinetti acquistò lo stabilimento, questo era ormai industrializzato. Lui decise di dismettere i macchinari per tornare all’artigianalità. L’artigianalità, il know how che qui a Gragnano si tramanda di padre in figlio, è l’ultimo elemento fondamentale assieme alla semola, al clima e all’acqua. Qui la pasta è in ogni luogo, è lo sport locale, a Gragnano sono tutti pastai.

Qual è la differenza tra una produzione industriale e una produzione artigianale?

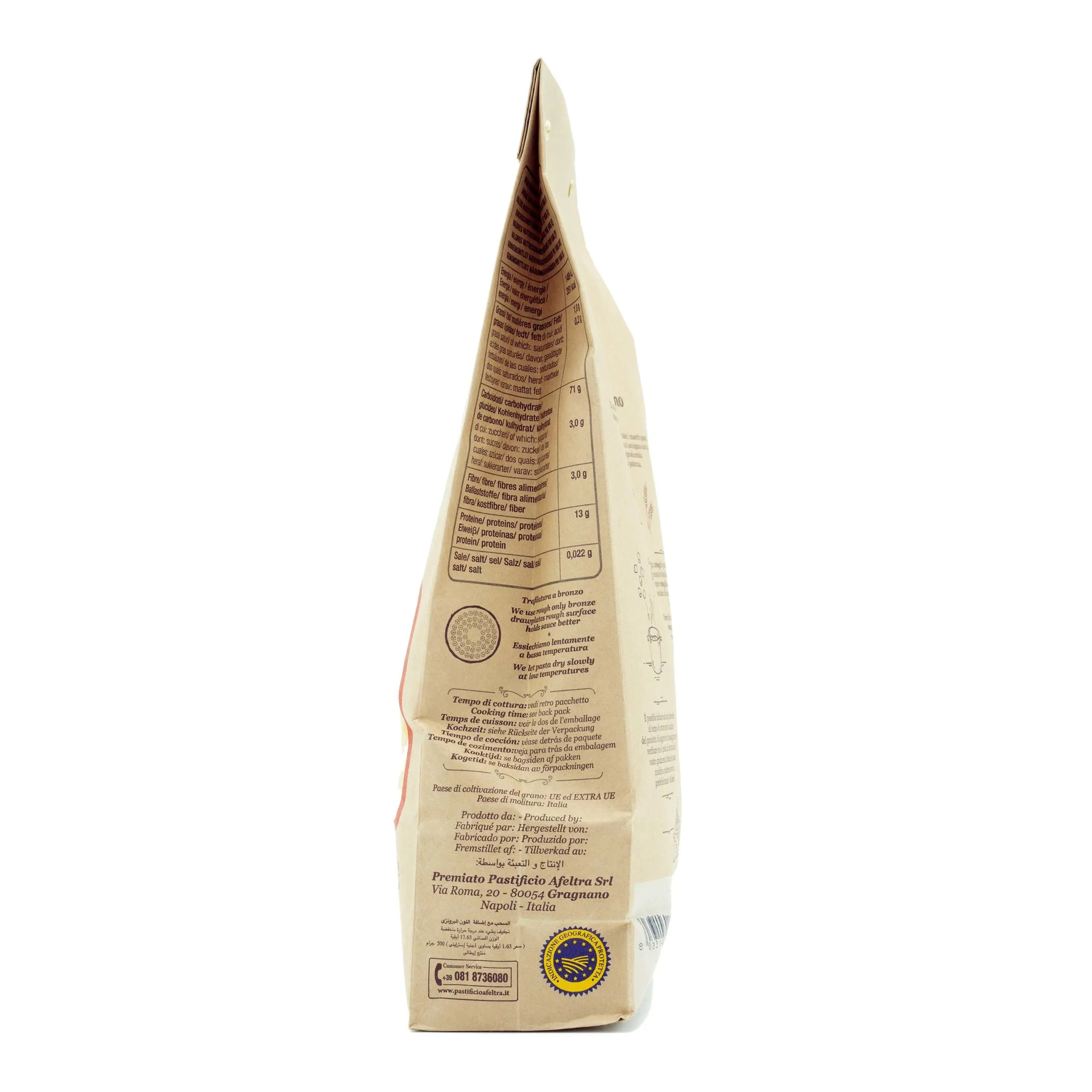

La differenza è che nel secondo è l’uomo che porta avanti la lavorazione, il prodotto non è mai standardizzato. Le penne che facciamo oggi possono essere diverse da quelle di domani, perché c’è molta decisione da parte del pastaio, che decide a seconda della tipologia di semola, della temperatura esterna… Ogni lotto ha un sapore e una qualità diversa. Su ognuno facciamo 15 tipi di controlli, dalla semola al prodotto in uscita, fino al risultato della cottura. Stampiamo i tempi di cottura direttamente in linea perché la trafila in bronzo si consuma, e la pasta che facciamo oggi sarà sicuramente diversa da quella del mese prossimo, presumibilmente più spessa ad esempio.

L’essiccazione industriale poi viene attuata lungo la linea, non nelle celle statiche come da noi. Lì si essicca seguendo una serpentina a 90-100°, quindi la pasta subisce una vera e propria cottura, “plastificandosi” all’esterno e dunque perdendo porosità. La porosità infatti dipende in larga parte dal processo di essiccazione, non solo dalla trafilatura al bronzo, usata da noi ma ormai anche dagli industriali. Alla fine dell’intero processo produciamo al massimo 50 quintali al giorno, contro i 3000, anche 5000 quintali dei pastifici industriali.

Come è fatta la vostra pasta?

Nelle celle abbiamo riprodotto l’antico sistema di essiccazione che si utilizzava in strada, dove l’aria calda e umida del mare incontrava l’aria fredda e secca dei Monti Lattari. Abbiamo riprodotto tutto questo attraverso un sistema di ventilazione forzata e controllo computerizzato. In strada erano necessari 7-8 giorni per essiccare la pasta, mentre noi impieghiamo dalle 16 alle 72 ore perché abbiamo leggermente alzato la temperatura. In strada, in estate, si poteva arrivare a un massimo di 40°, noi arriviamo a un massimo di 48°, con ricette di essiccazione e lavorazione preimpostate per ogni formato. Produciamo 30 formati circa, tutti della tradizione napoletana e gragnanese.

Da dove provengono le materie prime che utilizzate?

Abbiamo quattro linee di pasta: la linea tradizionale e tre linee di pasta 100% italiana. Per la linea tradizionale utilizziamo semole estere, provenienti dall’Australia, dagli Stati Uniti, dalla Francia. Ultimamente c’è una corsa al prodotto italiano, ma non è sempre vero che il prodotto italiano sia il migliore, dal momento che spesso, per mancanza di spazio, è sottoposto a coltivazione intensiva. Per la linea tradizionale abbiamo scelto questo tipo di semola perché storicamente a Gragnano si utilizzavano semole provenienti dall’estero e siamo felici del prodotto che otteniamo, di grande qualità.

Le altre tre linee sono interamente italiane: 100% grano italiano, 100% grano italiano biologico e 100% grano biologico italiano integrale, l’unica che non ha il riconoscimento IGP perché il disciplinare non ammette l’uso di questo tipo di sfarinato. La semola per queste tre linee è prodotta dal Mulino De Vita, il cui grano proviene da tavoliere delle Puglie e Molise e Campania.

Che importanza ha l’acqua nel ciclo di produzione?

L’acqua è un elemento fondamentale. La nostra è un’acqua poco calcica, che sgorga direttamente dai Monti Lattari. Anticamente si poteva utilizzare direttamente nella Valle dei Mulini, oggi è convogliata tramite l’acquedotto nelle abitazioni e nelle fabbriche di Gragnano.

La vostra pasta è il frutto del compromesso tra lavorazione all’antica e tecnologia, qual è la vostra filosofia a riguardo?

La tradizione è il punto di partenza, la tecnologia è lo strumento per mantenere alti i nostri livelli. Attraverso i controlli delle macchine possiamo mantenere standard elevati. Diciamo quindi che la tradizione conta circa un 80%, la tecnologia soltanto il restante 20%.

La pasta ‘cambia’ in base al mercato a cui è destinata?

All’estero vendiamo la stessa pasta grazie alla campagna educativa che sta facendo Eataly negli Stati Uniti, che dopo l’Italia sono il nostro mercato principale. Gli americani stanno diventando dei buongustai e dei veri conoscitori della pasta, apprezzano il nostro prodotto così com’è.

Dove si può acquistare la vostra pasta?

Nei negozi gourmet e ovviamente da Eataly.

Quale futuro intravedete per la vostra azienda?

Non intendiamo ampliarci, abbiamo il limite dello spazio. La pasta ha bisogno di spazio per essere essiccata, ogni cella di essicazione misura 15 mq e in ognuna vengono essiccati 600-750 kg pasta a seconda del formato. È impossibile ampliarci a meno che non si cambi il metodo e quindi la pasta stessa. Siamo stretti nel centro città e facciamo un prodotto che ha un gusto antico, è questa la nostra forza.

One Response

Leggere della vostre origini e del vostro modo attuale di condurre la produzione della pasta mi riporta indietro a quando ragazzino mi adoperavo a dare una mano nel pastificio di famiglia, in Sicilia a Caltagirone, dove sin dal 1882 e sino al 1994 abbiamo prodotto pasta di eccellenza, così riporta l’Istituto Geografico De Agostini nella loro opera enciclopedica ” I comuni d’Italia ” edita nel 1968.

Trafile Ricciarelli, presse Braibanti e Costa insieme agli essiccatoi statici Garbuio ad aria calda controllata, riscaldati da termosifoni alimentati da un forno a vapore Tibiletti, mi fanno comunque ricordare i racconti di famiglia di quando la pasta veniva asciugata in strada così come da Voi a Gragnan. Quì nell’antico ronco San Giuliano, terminazione della più lunga strada denominata via Porta del Vento, su cui sorge ancora il vecchio stabile sede del nostro opificio ( ora sede del mio laboratorio professionale di architettura) e che sfociava nella principale piazza Umberto I, un tempo denominata piano della Malfitania perchè qui gli amalfitani sin dal XV secolo tenevano il loro mercato di scambi sotto le antiche logge di loro proprietà. Pasta messa ad asciugare al soffiare del vento di scirocco caldo che si stemperava con le molli ed umide brine della “paesana”, quella fitta nebbia prodotta dall’argilla di cui sono fatte le tre colline su cui si fonda questa antica città che gli arabi vollero chiamare Qal’at al Giarun , rocca delle giare o dei vasi.

Caltagirone oggi nota al mondo come Città della Ceramica e che i genovesi scelsero come loro sede stabile sin dal 1090, lasciando a questa città segni urbanistici come i carrugi ed il loro stemma , uno scudo bianco con in campo una croce rossa che novecento anni dopo un visionario e precursore di tempi ancora da venire come Don Luigi Sturzo, volle adottare come simbolo del suo Partito Popolare.

Gragnano, Amalfi, Caltagirone, Genova, Arabi diventano tutti strettamente uniti in un carosello il cui risultato è l’eccellenza di quel particolare prodotto italiano la Pasta che, miscelando sapientemente antichi grani italiani con grani provenienti dalla Russia e dall’America, riunisce l’Italia dalle Dolomiti alle coste della Sicilia meridionale per poi renderla leader nel mondo.

Luigi Belvedere Architetto e già figlio nipote e pronipote di Mastri Pastai.